Airbus inauguró en Hamburgo una línea de montaje de estructuras del fuselaje altamente automatizada para los aviones de la familia A320 que representa una evolución en el sistema industrial de producción de Airbus.

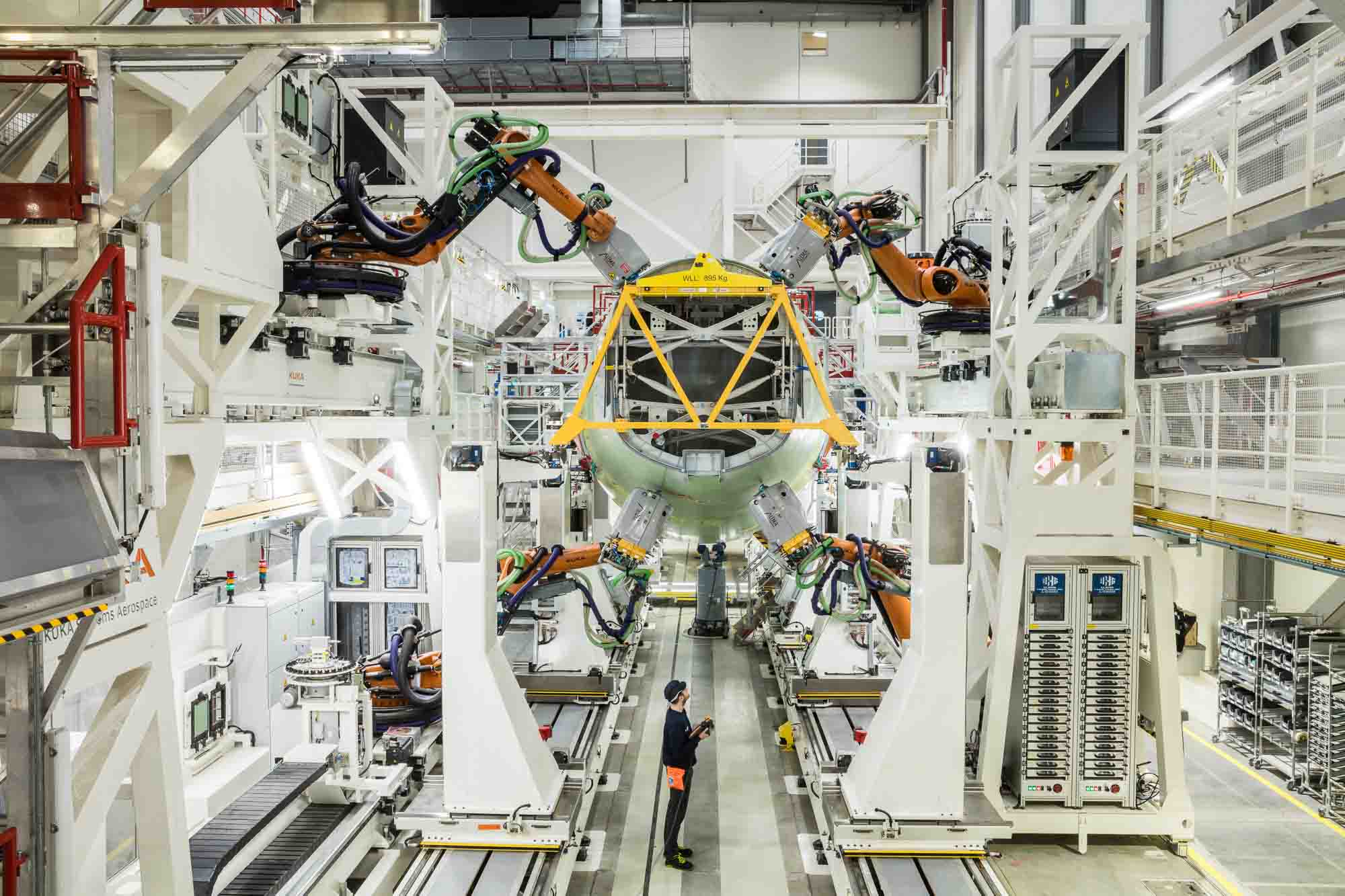

La nueva planta se dedica especialmente a la fabricación de las secciones más largas del A321LR y cuenta con 20 robots, un nuevo concepto de logística, un posicionamiento automatizado por medición láser, así como un sistema de adquisición de datos digitales. Todo ello contribuirá a seguir impulsando la mejora de la calidad y la eficiencia, e incorporará un nivel de digitalización más avanzado al sistema industrial de producción de Airbus.

“Al adoptar algunas de las últimas tecnologías y procesos, Airbus ha comenzado a establecer nuevos estándares en la fabricación de la familia A320. Esta nueva línea de montaje de estructuras del fuselaje es un elemento esencial para el incremento de la producción de familia A320. El aumento del nivel de automatización y de la robótica en el lugar preciso permite una fabricación más rápida, manteniendo al mismo tiempo la calidad como nuestra máxima

prioridad”, afirmó Michael Schoellhorn, Chief Operating Officer de Airbus. “Dado el enorme éxito de la familia A320 y debido a nuestra cartera de pedidos, vamos a dar los pasos necesarios para que nuestro sistema de producción pueda estar a la altura de la excelencia de nuestros productos y podamos satisfacer las necesidades de nuestros clientes respecto del avión de pasillo único. Se ha realizado una gran inversión y se ha depositado una enorme confianza en nuestro personal y en nuestras fábricas de Hamburgo. Ahora tenemos que cumplir los compromisos que hemos adquirido con nuestros clientes y asegurar nuestra competitividad global”, añadió.

Para el montaje de la sección delantera, Airbus utiliza un sistema automatizado modular y ligero denominado Flextrack, con ocho robots que taladran y avellanan de 1.100 a 2.400 perforaciones por junta longitudinal. En el siguiente paso de la fabricación, doce robots que operan en siete ejes cada uno, unen las secciones central y trasera del fuselaje con la cola para formar un componente principal. En este proceso se taladran, avellanan, sellan e insertan 3.000 remaches por cada junta orbital.

Aparte del uso de robots, Airbus también está implementando nuevos métodos y tecnologías relacionadas con la logística de piezas y materiales a fin de optimizar la producción, mejorar la ergonomía y reducir los plazos de entrega. En este sentido, se contempla la separación de los niveles de logística y producción, la reposición de materiales orientada a la demanda, así como el uso de vehículos autónomos guiados.

La planta de montaje de estructuras de Hamburgo se encarga de unir los revestimientos del fuselaje a las secciones y del montaje final de cada sección para construir el fuselaje del avión. Las piezas de los aviones se equipan con sistemas eléctricos y mecánicos antes de entregarlas, en su momento, a las líneas de montaje final en Francia, Alemania, China y EE. UU.

La eficiente familia A320neo, en la que se incluye el A321, cuenta con la cabina de pasillo único más amplia del mercado. Incorpora las tecnologías más punteras, como motores de nueva generación y sharklets, que permiten conseguir un ahorro de más del 15 por ciento en combustible y CO2 desde el primer día y del 20 por ciento en 2020, así como una reducción del ruido de un 50 por ciento. Hasta la fecha, la familia A320neo ha recibido más de 6.500

pedidos de más de cien clientes.